Practicitatea în timpul operațiunilor de instalare și optimizarea costurilor sunt condițiile esențiale pe care le caută participanții din industria construcțiilor. Acestea sunt obținute în moduri și moduri diferite, dar în final ele facilitează fluxul de lucru și permit să asigure un rezultat de înaltă calitate. Trecerea de la materialele tradiționale de construcție la cele mai moderne și chiar inovatoare acționează adesea drept un mijloc de optimizare și îmbunătățire a caracteristicilor de calitate ale structurii.

În acest sens, tehnologia de fabricare a blocurilor de spumă, care se bazează pe metoda clasică de preparare a mortarului, este interesantă, dar este remarcabilă pentru disponibilitatea sa. Un maestru de casă îl poate utiliza și el, dar pentru aceasta va trebui să vă familiarizați în detaliu cu nuanțele creării acestui tip de materiale de construcție bloc.

Din ce sunt fabricate blocurile de spumă?

Cimentul Portland este utilizat ca bază, cu gradul cel mai ridicat - de exemplu, M 400 este potrivit. Cimentul trebuie să îndeplinească proprietățile acestei mărci, altfel nu își va putea îndeplini funcțiile după fabricare. O trăsătură distinctivă a blocului de spumă este structura poroasă, datorită căreia este inclusă în grupul de beton celular. Prin urmare, procesul de fabricare a acestuia nu se va face fără un agent de spumare. Aceasta poate fi o componentă organică sau sintetică, a cărei listă va include doar formarea unei structuri libere, poroase. În practică, acesta va oferi zidurilor multe avantaje operaționale.

De asemenea, la bază se adaugă uneori argilă, cenușă și unele tipuri de deșeuri industriale. Din punct de vedere al îmbunătățirii proprietăților tehnice și fizice, o astfel de diluare nu are prea mult sens - adăugarea de materii prime de cea de-a doua țintă, de obicei, urmărește reducerea costului compoziției prin deplasarea cimentului Portland scump. De asemenea, nisipul și apa sunt introduse în compoziție fără greș.

Un fel de segment funcțional al componentelor este format din lipici și fibre. În ceea ce privește soluția adezivă, aceasta va fi necesară atât pentru compoziție, cât și pentru zidărie. Poate fi unul și același produs - principalul lucru este că îndeplinește cerințele de utilizare în condiții specifice. Din punct de vedere al pregătirii soluției, proprietăți precum vâscozitatea, aderența, aderența și siguranța chimică vor fi importante. Ca mijloc de formare a zidăriei, lipiciul pentru blocuri de spumă într-o formă pură este rar utilizat, dar în orice caz, trebuie să fie rezistent la îngheț, tolerant la umiditate, rezistent și ignifugat. Fibra, la rândul său, îndeplinește sarcina de consolidare. De asemenea, într-un fel, funcția de cuplare, dar într-o versiune mecanică mai pronunțată. Fibrele minimizează riscul de fisurare, întăresc structurile pereților și podelelor și reduc stresul asupra structurilor adiacente.

Caracteristicile blocului de spumă

Caracteristicile de performanță sunt deja reflectate în etichetarea blocului de spumă în sine. De exemplu, pentru un accent pe izolația termică, merită să alegeți mărci de la D150 la D400. Acest material datorită densității mari (o valoare numerică indică raportul dintre kg / m3) asigură o izolație suficientă pentru locuințele situate în latitudinile medii. În ceea ce privește rezistența, aceasta nu este cea mai profitabilă opțiune împotriva unei cărămizi tradiționale, de exemplu. Limita medie de rezistență este de 9 kg pe 1 cm3. Un alt lucru este că chiar producția de blocuri de spumă la domiciliu permite introducerea de plastifianți și umpluturi care pot crește proprietățile individuale, inclusiv rezistența și rezistența la îngheț.

În condițiile fabricii, calitățile tehnice sunt îmbunătățite datorită compoziției de bază. Marcajele D500-D900 sunt considerate structurale și termoizolante, adică sunt potrivite pentru furnizarea căldurii în regiunile nordice și pentru menținerea fiabilității în ceea ce privește stresul fizic. Apropo, cele mai puternice blocuri pot rezista până la 90 kg la 1 m2 Este un brand de D1200. Dimensiunile pot fi diferite, dar există un format standardizat pentru eliberarea materialului, care este considerat optim. Acesta este un bloc de spumă 200x300x600 mm, care în funcție de compoziție asigură o densitate a peretelui de 300 până la 1200 kg / m3. Mai mult, absorbția apei este stabilă la 14%.

Tehnologia de turnare

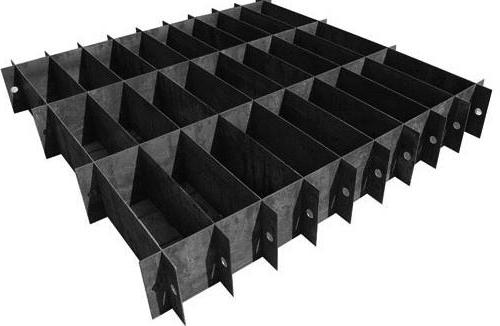

În prima etapă, se realizează pregătirea soluției în sine, care se poate face într-un buncăr de clădire convențional, cu funcția de frământare automată. În continuare, amestecul creat este turnat în forme de casetă, unde masa de beton are parametrii fizici specificați. Tehnologiile tradiționale de injecție asigură posibilitatea vibrației și compactării ulterioare a matrițelor, ceea ce va îmbunătăți calitatea blocului. Cu toate acestea, în forme de casetă simplificate, această funcție este absentă din cauza lipsei unei acționări electrice care ar putea produce un efect de vibrație.

Mai multe matrice de cofraj moderne vă permit să modificați configurația celulelor. Adică, utilizatorul însuși poate ajusta grosimea și lungimea blocului în conformitate cu solicitările sale. De asemenea, face posibilă crearea unui bloc de spumă cu parametri individuali în copii individuale - de exemplu, pentru așezarea în locuri dificile. Perioada de polimerizare, adică solidificarea, variază în medie de la 10 la 20 de ore. Acest lucru depinde în mare măsură de tipul de adeziv utilizat pentru blocurile de spumă - impermeabile, pe silicon sau pe bază de polimeri. După întărirea de bază a structurii, blocurile pot fi eliberate de pereții cofrajului.

Echipamente de turnare

Implementarea metodei de injecție va permite trei categorii de echipamente. În primul rând, acestea sunt instalații pentru crearea unui amestec de beton spumant. Ele diferă de silozele convenționale, prin faptul că au un dispozitiv pentru generarea spumei. Productivitatea medie a unei astfel de unități este de 20-30 m3 pe zi, din nou, depinde de compoziția specifică. În următoarea etapă, se pot folosi echipamente mobile pentru blocuri de spumă, ceea ce va facilita sarcina transportului amestecului la matrițe. Poate fi mașini autopropulsate cu buncăre și canale directe staționare pentru a furniza soluția în mod special matricei.

În ceea ce privește formele în sine, sa observat deja că sunt celule de casetă matricială în care este turnat amestecul. Acasă, un analog al unui astfel de dispozitiv poate fi realizat din foi obișnuite de metal. Se construiește un fel de lăzi și nu trebuie să aibă un fund - în proces, chiar și structurile fabricii sunt adesea așezate pe o suprafață plană, iar acest lucru este suficient pentru a obține un material de zidărie corect din punct de vedere geometric. Un alt lucru este că tehnologia de fabricare a blocurilor de spumă prin modelarea prin injecție prevede, de asemenea, posibilitatea de demontare ușoară și rapidă a matriței după solidificarea soluției.

Tehnologie de tăiere

Această metodă de creare a blocurilor de spumă prevede, de asemenea, etape individuale de preparare și livrare a amestecului la locul imediat imediat ce urmează formarea materialului. Dar spre deosebire de metoda anterioară, aceasta implică o abordare diferită a pregătirii blocurilor. Ele sunt formate nu în celulele matricei, ci prin separarea mecanică a tabloului comun. Aceasta este, inițial, amorsarea este, de asemenea, efectuată, dar nu în conformitate cu forme matrice separate, ci într-un palet comun. Apoi, soluția turnată este tăiată în sectoare.Cât de exact va fi efectuată această operație depinde de condițiile în care se aplică tehnologia de tăiere. Blocurile de spumă de tipul fabricii la întreprinderile mari sunt tăiate cu lasere și capete termice. În fabricile mici și mijlocii, acest lucru se realizează cu ferăstrău, filet și alte cioplitoare mecanice, care merită o atenție specială.

Echipamente de tăiere bloc

Fabricarea profesională a blocului de spumă nu este completă fără linii speciale de tăiere care lucrează cu beton turnat. În ceea ce privește uneltele de tăiere, acesta este un echipament foarte divers - se pot folosi freze, șiruri, ferăstrău circular, cabluri metalice etc. Astfel de echipamente pentru blocuri de spumă se bazează pe o platformă sau pat, care este, de asemenea, proiectat pentru a găzdui materialul țintă. În acest proces, tăietorii trec prin monolit, lăsând în urmă benzi de segmente divizate. Pasajul transversal finalizează operația de tăiere, lăsând blocuri gata făcute.

Această metodă are mai multe avantaje față de turnarea prin injecție. În primul rând, este asigurată precizia formării fețelor și laturilor. Datorită acestui fapt, crește calitatea stilului viitor. În plus, dacă modelarea necesită, în unele cazuri, aplicarea de lubrifianți speciali pe marginile celulelor metalice, datorită cărora aderarea suprafețelor blocurilor suferă, atunci tăierea păstrează rugozitatea fețelor și, prin urmare, îmbunătățește aderența lor la alte suprafețe străine. În plus, rămâne o libertate completă în reglarea parametrilor cu care sunt produse blocuri de spumă. Mărimile și greutatea produselor pot varia: sunt de asemenea executate în formatul standard 200x300x600 cu o greutate medie de 500 kg la 1 m2, și cu caracteristici individuale.

Tehnologia cofrajelor

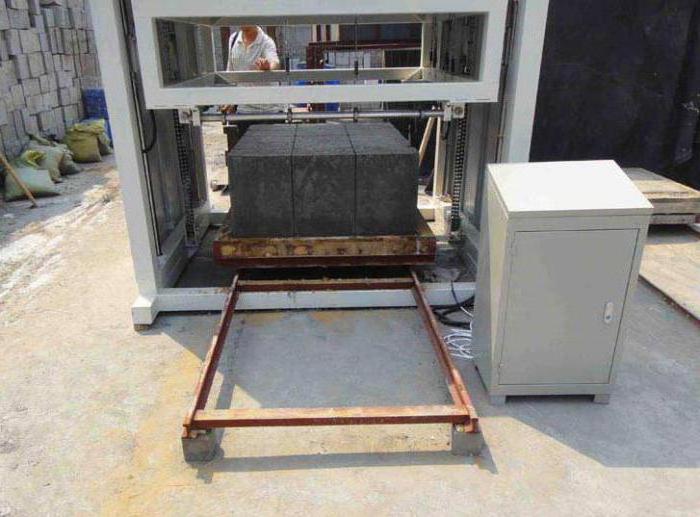

Această metodă amintește în esență de modelarea prin injecție, dar cu un grad mai mare de automatizare. Turnarea clasică poate fi completă manual folosind celule metalice de casă. Decaparea automată necesită participarea operatorului numai la procesul de reglare a turnării în forma inițială. Mai departe, mașina ridică independent matrițele de pe palet și le ține în buncăr (uneori cu expunere la căldură) până când se întărește complet. Este dificil să organizați o astfel de producție de blocuri de spumă acasă, deoarece echipamentul poate necesita o conexiune la o rețea de 380 V, dar cu o linie trifazată este destul de posibil. Mai mult, amestecul este preparat și într-un mod terț, fără a conecta unități speciale. După solidificare, unitatea deschide automat buncărul, scoate un formular cu blocuri pe un palet și îndepărtează cofrajul.

Uscarea blocurilor de beton din spumă

În condițiile producției în linie, când nu există timp pentru multe ore și chiar așteptările zilnice de polimerizare a blocurilor, se folosește o etapă tehnologică suplimentară - uscarea termică. Pentru aceasta, se folosește o cameră specială, în care sunt încărcate blocuri de spumă. Tehnologiile de construcție pentru fabricarea cărămizilor includ în mod necesar utilizarea cuptoarelor ca mijloc de ardere și întărire. Betonul din spumă este un material mai puțin dens, de aceea este adesea distribuit fără influență termică - însă această etapă nu va fi de prisos pentru a economisi timp și pentru a consolida structura. Potrivit experților, un cuptor aburit în câteva ore permite unității să obțină aproximativ 70% din puterea de bază. Organizațional, această tehnologie pentru producerea blocurilor de spumă este posibilă numai pe liniile automate. Mașina ar trebui să controleze automat procesele de încărcare și descărcare asociate cu mișcarea formelor de casete în cuptor.

Mini fabrici pentru crearea blocurilor de spumă

În instalațiile mici, în scopuri de producție, folosesc adesea linii mici de producție în care zonele funcționale sunt compact concentrate. Conceptul unei mini-fabrici pentru blocuri de spumă are la bază aceleași principii.Operatorul nu trebuie să umple artificial golurile dintre etapele tehnologice - de la început până la sfârșit producția este controlată prin automatizare. Linia începe cu o buncăr în care se agită amestecul pentru beton spumant. Operatorul introduce în el toate componentele necesare cu aditivi și stabilește programul pentru prepararea amestecului de construcție. Apoi, soluția este introdusă într-un recipient care va forma un monolit dreptunghiular.

O mini-fabrică tipică pentru producerea blocurilor de spumă funcționează conform metodei de tăiere a blocurilor, deoarece este inițial orientată spre obținerea de elemente cu dimensiuni geometrice exacte. După întărirea naturală sau a cuptorului, monolitul este trimis în stadiul de tăiere automată, de unde este înaintat spre punctul de colectare sub formă de blocuri gata făcute.

concluzie

Realizarea materialelor de construcție din beton spumant este mult mai simplă decât plăcile din cărămidă sau panou. Dar acest material se justifică singur în utilizarea practică? Astfel de blocuri au o greutate mică, prin urmare, rezistența va fi inițial incomparabilă cu cărămida obișnuită. Există însă și proprietăți pozitive în betonul celular. Chiar și tehnologia simplificată de fabricație a blocurilor de spumă fără aditivi speciali ne permite să obținem calități ridicate de izolare termică. Prin urmare, chiar și cu o masă și o densitate modestă, o astfel de unitate poate garanta un microclimat optim. În ceea ce privește siguranța mediului, aceasta este și o opțiune bună pentru construirea unei case. Din nou, dacă nu faceți modificatori speciali, designul va fi sigur din punct de vedere chimic pentru rezidenți.

Dar principalul avantaj al blocului de spumă este economiile financiare. Atât tehnologia de fabricație, cât și logistica în timpul construcției și transportului necesită investiții minime în comparație cu zidăriile alternative și materialele de construcție din panouri.