Betonul este un material de frunte în construcții și, potrivit oamenilor de știință, va rămâne astfel cel puțin încă 40-60 de ani. În același timp, tehnologia producției de beton în ultima jumătate de secol s-a schimbat puțin. Deși procesul de fabricație consumă mult timp, echipamentul utilizat este destul de simplu structural și ieftin. Acest lucru vă permite să aranjați producția de materiale de construcție populare fără costuri mari.

Istoric istoric

Tehnologia producției de beton a fost cunoscută chiar și de către vechii sumerieni, care au folosit-o pe larg în urmă cu 4000-5000 de ani. Ulterior, tehnologia a fost adoptată de babilonieni, egipteni și alte civilizații. Recent, în Serbia, au descoperit o clădire în vârstă de 7600 de ani, a cărei podea este turnată cu un strat de beton de 25 cm pe bază de calcar. Materialul antic de construcție, desigur, diferă de cel modern, dar principiul rămâne același: materialul de legare prin acțiunea apei fixează umplutura de balast (nisip, pietre, paie). După uscare, amestecul devine foarte puternic.

După milenii, vechii romani au perfecționat tehnologia. Ei au descoperit că, în abundență, materialul vulcanic conținut pe Apenine (tuf, ponce, cenușă) în combinație cu apă, nisip, pietriș după tamponare și uscare devine la fel de puternic ca piatra. În Imperiul Roman, instituțiile publice, apeductele, canalizările și casele private au fost construite masiv din beton. Până acum, cea mai mare clădire, a cărei cupolă este realizată în întregime din beton nereforțat, rămâne Panteonul, ridicat de romani în urmă cu multe secole. Într-o oarecare măsură, Marele Zid Chinezesc seamănă și cu o structură de beton.

După căderea Romei, în Evul Mediu, tehnologia s-a pierdut. Abia în secolele XVII-XVIII au început încercările de a reînvia secretele uitate ale constructorilor antici. În 1796, James Parker a brevetat o rețetă pentru fabricarea „cimentului roman” pe bază de pozzolani. În paralel, oamenii de știință căutau lianți alternative care ar putea înlocui materialele vulcanice.

O contribuție importantă a avut-o inginerul francez de poduri Louis Vic. El a descoperit că un amestec de calcar și argilă produce un liant eficient. În 1828 a construit un pod cu ciment, iar în 1840 a prezentat publicului un material revizuit - cimentul Portland, care este încă utilizat astăzi pe scară largă.

descriere

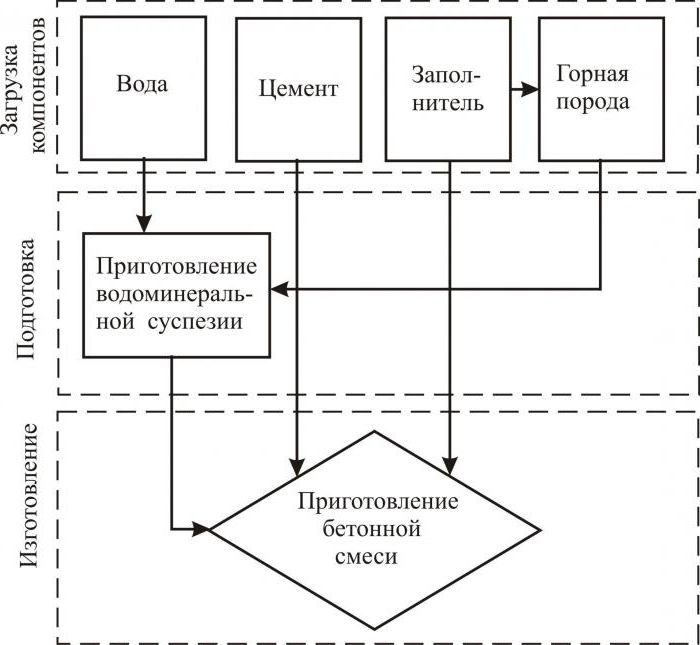

Betonul este un material de construcție artificial obișnuit, atunci când este solidificat, are o formă asemănătoare cu piatra. Există diferite metode de producere a betonului, dar majoritatea se fierb până la amestecarea în anumite proporții a unui liant (de obicei ciment), agregat (nisip, pietriș, buta etc.). Pentru a îmbunătăți calitatea amestecului, se pot utiliza diferite aditivi: repelenți de apă, plastifianți și alții. La fabricarea betonului asfaltic se folosește bitum în loc de apă.

structură

Deși nu există multe componente din beton, în lume există mii de mărci care diferă în procentul de materiale și aditivii folosiți. Compoziția clasică a betonului este următoarea:

- ciment;

- nisip;

- agregat (pietriș, piatră zdrobită, pietricele, lut expandat etc.);

- apă;

- aditivi (opțional)

Procentul acestor componente depinde de gradul de beton necesar, caracteristicile cimentului, coeficientul de umiditate al amestecului nisip-pietriș și proprietățile aditivilor. Proporțiile recomandate la utilizarea cimentului M500 sunt prezentate în tabel.

Grad de beton | Ciment, kg / piese | Nisip, kg / părți | Piatră zdrobită, kg / părți |

200 | 1 | 3,5 | 5,6 |

250 | 1 | 2,6 | 4,5 |

300 | 1 | 2,4 | 4,3 |

400 | 1 | 1,6 | 3,2 |

450 | 1 | 1,4 | 2,9 |

Cel mai important factor este cantitatea de apă. De obicei este de 0,5-1 părți, totuși, trebuie calculat în funcție de conținutul de umiditate al amestecului, puterea dorită, gradul de fluiditate, timpul de reglaj, aditivii folosiți. Coeficientul raportului apă-ciment ar trebui, în mod ideal, să fie de 0,3-0,5. Cu un exces de apă, rezistența cimentului finit scade.

Producția de aditivi de beton

Una dintre direcțiile strategice în dezvoltarea tehnologiei concrete este utilizarea aditivilor. Există aproximativ 50 de tipuri utilizate în lume, cu peste 50.000 de mărci. Fiecare substanță (chiar ouă de pui și uree) poate fi considerată aditiv pentru beton și mortare. Pentru a îmbunătăți compoziția betonului, oamenii de știință dezvoltă aditivi multifuncțional care determină un efect sinergic.

La sfârșitul secolului XX, au fost inventate și introduse superplasticizatoare - aditivi universali multicomponenți care au proprietăți de plastifiere și de reducere a apei. Acest lucru a permis construcției să treacă la utilizarea în masă a amestecurilor de beton, turnate și beton de înaltă rezistență, cu rezistență la compresiune de până la 80 MPa și până la 4 MPa în tensiune.

Compactarea betonului

Tehnologia de producere a betonului la scară industrială include faza de compactare a amestecurilor de beton. De regulă, acest lucru se realizează prin vibrații, în timpul cărora se umplu golurile microscopice. De asemenea, este destul de frecventă metoda centrifugală (fără vibrații) de formare a produselor din beton armat, în special atunci când prelucrează betonul pentru fabricarea de conducte fără presiune.

Compactarea vibrațiilor

Procesul de producție a betonului de înaltă calitate, de regulă, implică utilizarea pe viitor a instalațiilor cu vibrații. Cel mai răspândit tip de formare a vibrațiilor este compactarea vibrațiilor pe bancă (șevalet). În acest caz, matrițele cu amestecul de beton sunt instalate pe platforma vibrantă, care este supusă vibrațiilor din mecanismul vibrator.

Platformele de vibrații de diferite tipuri sunt utilizate pentru vibrațiile de banc, aceasta este caracteristicile tehnologice ale metodei. Acestea sunt clasificate după dispunerea tabelului și a organului vibrator, capacitatea de încărcare și parametrii principali ai vibrației. Aspectul distinge:

- mecanisme cu o masă cu un excitator de vibrații situat mai jos;

- platforme de vibrații de tip bloc, constând din blocuri unificate cu un excitator de vibrații amplasat sub tabelul unuia dintre blocuri.

Capacitatea amplasamentelor este determinată de puterea motoarelor de antrenare. Cele mai frecvente platforme de vibrații cu o capacitate de transport de 3, 5, 7, 10 și 15 tone, mai rar - 20 și 25 tone. Capacitatea de transport a mecanismelor de bloc se situează în intervalul 2-24 tone.

Tehnologie vibrantă

Cea mai complexă tehnologie pentru producerea betonului este amestecurile vibro-vid. Se caracterizează printr-o combinație de evacuare periodică cu vibrații. Vibrațiile sunt realizate pentru așezarea și compactarea amestecului de beton. În procesul de evacuare, vibrația este pornită pentru un timp suficient de scurt pentru a localiza frecarea dintre particulele amestecului, pentru a contribui la o mai bună umplere a spațiului gaz-vapori.

Mărimea vidului de vid este de 75-80% din valoarea absolută. Drept urmare, se formează un gradient de presiune, sub influența căruia excesul de apă, aer și amestec abur-aer sunt trimise din zonele de presiune atmosferică în surse de vid și îndepărtate din beton.

Vibrocompresia este utilizată pentru a forma multe produse, în special pentru producerea plăcilor de pavaj și a elementelor rutiere, la fabricarea conductelor de beton armat cu cap sub presiune și a altor produse din amestecuri rigide, în principal cu granule fine.

Metoda de compactare centrifugă

Esența formării centrifuge este că atunci când formatatorul este rotit cu un strat distribuit uniform de amestec de beton, apare presiunea centrifugă, sub influența căreia are loc separarea părților fazei solide ca mărime și apropierea lor, însoțită de deplasarea apei cu ioni disociați în suspensie și fracțiuni de ciment puternic dispersate.

Pentru a elimina eterogenitatea structurală și texturală, care reduce rezistența betonului, se propune o metodă de compactare strat cu strat a amestecului de beton. Datorită acestei metode, pe întreaga secțiune a peretelui produsului se formează o textură omogenă din beton. Pentru a crește proprietățile fizico-mecanice ale betonului centrifugat, se aplică o centrifugare repetată după eliberarea amestecului compactat.

echipament

Echipamentele pentru producerea betonului variază foarte mult: de la betoniere simple de mână la complexe industriale cu mai multe niveluri. Pentru construcții private este convenabil să folosiți betoniere mecanizate mici (electrice, diesel). Costurile lor pornesc de la 5-6 mii de ruble. Încărcarea componentelor se face manual. Dezavantajele semnificative sunt complexitatea dozajului exact al materialelor adăugate, lipsa mecanismelor de compactare a amestecului, productivitatea scăzută.

Dacă scopul este organizarea unei întreprinderi private mici, atunci cea mai bună opțiune ar fi o fabrică mobilă de beton. Echipamentele pentru o mini-fabrică sunt relativ ieftine - de la 400 de mii de ruble, ceea ce este mai ieftin decât o mașină. Mai mult, profitabilitatea întreprinderii poate ajunge la 1 milion de ruble pe lună.

Liniile automate cu o instalație puternică pentru amestecarea componentelor, un sistem vibrator și încărcarea transportorului de material într-un camion de beton sunt mai scumpe. Cu un cost de 1,5 milioane de ruble, acestea demonstrează performanțe excelente pentru a furniza beton clienților privați și firmelor de construcții mici.

Producția industrială

Caracteristicile producției de beton la întreprinderi specializate sunt utilizarea unor echipamente puternice cu mai multe niveluri, centrale vibrante, vibrante sau centrifuge, aditivi variați, plastifianți. Aici, nu numai că se realizează beton, ci și produsele sale finale - de la dale de pavaj, borduri și inele de canalizare la scări, structuri prefabricate pentru construcția de case din panouri, elemente ale podurilor și structuri industriale.

În întreprinderile mari, cantitatea și calitatea componentelor sunt calculate în laboratoarele fabricii până la o zecime de procente. Echipamentele profesionale vă permit să utilizați cantitatea minimă admisibilă de apă, care îmbunătățește semnificativ calitatea materialului finit, iar utilizarea de aditivi crește timpul de reglare și gradul de fluiditate al betonului. Instalațiile de amestecare a betonului agită amestecul într-o masă omogenă, cu o calitate neatinsă pentru betonierele ieftine.